Vanas Engineering werd verzocht een concept uit te werken met vooral aandacht voor sneller en exacter werken, compacter stockeren en stress te beperken. Door het inschakelen van Modula liften, geïntegreerd gebruik van de rekken, en de Gigasoft.Extended WMS software ligt de stock er nu ordelijk en proper bij en zijn er geen lange loopafstanden meer. Er is een minimum aan administratie en orders kunnen nu op de dag van de bestelling nog de deur uit.

SAM MULKAY (productieverantwoordelijke): met de oplossingen van Vanas Engineering is onze magazijnwerking geëvolueerd van de “Ambachtenstraat” naar de “Industrielaan”. Voorraden/Locaties waren destijds afhankelijk van de kennis en wetenschap van bepaalde personen, waar we nu werken met gecontroleerde processen.

VROEGER & NU:

Plaatsbesparing tot 90%

Plaatsbesparing tot 90%

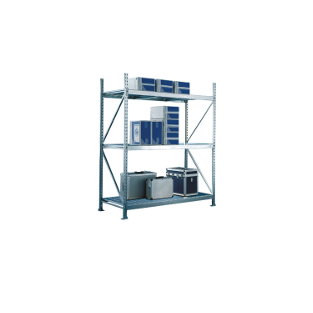

Vroeger: klassieke legbordstellingen in alle magazijnen. Gevolg: 1 persoon liep soms tot 14 km per dag.

Nu: 1 Modula die véél loopwerk bespaart. De 14 km zijn nu gedaald naar bijna 0 km.

Sneller werken

Sneller werken

Vroeger: voor de magazijnwerking waren er per dag 3 pickers nodig en 2 personen voor Inslag.

Nu: doen 2 personen datzelfde dagelijks werk van 5 mensen op amper 1,5 uur.

De groei van het aantal orderlijnen is probleemloos opgevangen. De combinatie van vele kleine producten op brede schuiven, resulteert in een werking waarbij vele pickings kunnen gebeuren zonder schuifwissel. Zo staat de volgende schuif veelal reeds klaar.

Gezien daarenboven de schuifwisseltijd bij dubbele externe werkpost verwaarloosbaar is (2 sec), kan een groot aantal picklijnen op zeer korte tijd worden verwerkt. Dit tot zelfs meer dan 350 orderlijnen op 1,5 uur!

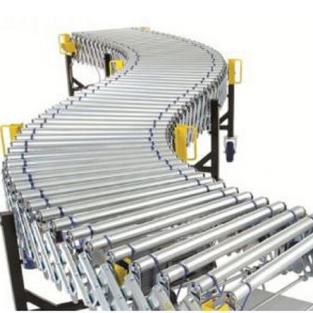

De vrijgekomen FTE’s worden elders ingezet bijv. bij de kwaliteitscontrole op verpakking of productie, en dragen zo op hun beurt ook weer bij tot het opkrikken van het servicelevel van het bedrijf. Er wordt gewerkt in batch indien nodig (tot 5 orders op heden). Lege bakken worden constant aangevoerd. Afgewerkte orders worden via een conveyorsysteem naar de verpakkingszone gebracht.

Alles kan nu op de dag van het order zelf vertrekken (waar het vroeger vaak één dag +1 was)

0% fouten

0% fouten

Vroeger: vertrouwde men op de kennis van het personeel.

Nu: alles is tastbaar en meetbaar geworden dankzij een uitgekiende workflow. Laserpointer en grafische LED-bar ondersteunen de picker in zijn activiteiten.

Aansluitend is de module Mobile geïntroduceerd, om ook in het statisch magazijn de resterende pickfouten te reduceren.

Vereenvoudigde administratie

Vereenvoudigde administratie

Vroeger: orders, facturatie, verzendingsbrieven en ander papierwerk vormden hoge stapels papier.

Nu: de magazijnflow is een ketting, een proces gestuurd door Gigsoft.Extended, waarbij de picking uit de verschillende zones (Modula, Rekken, Labo-maatwerk) naadloos samen komen en naar de verpakkingszone gaan.

Door het opzetten van het systeem heeft men ook een massa logistieke ervaring opgedaan.

Stofarm

Stofarm

Vroeger: stonden er veel open verpakkingen in het magazijn.

Nu: veel efficiënter doordat aangebroken verpakkingen worden ondergebracht in de Modula’s. Men kan nu per stuk werken. Producten zijn voorgesorteerd in de laden van de Modula lift, veilig voor vervuiling en stof.

Daling verbruik tot 50%

Daling verbruik tot 50%

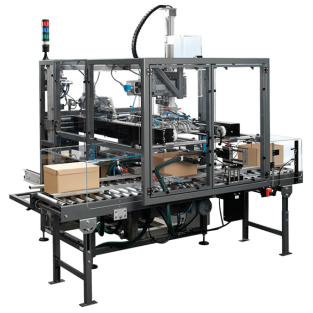

Vroeger: de verpakkingsafdeling: kreeg regelmatig (dagelijks) orders terug waarvan de verpakking transportschade vertoonde.

Nu: nauwelijks 1 retour om de 3 weken wegens beschadiging, omdat de kwaliteit van de verpakkingen verhoogd is.

Doordat men meer tijd heeft om een bestelling optimaal te verzorgen valt extra verbruik van voorraad, verpakkingsmateriaal én werkuren drastisch terug. Aangezien 75% van de producten aan het buitenland verkocht worden, betekent dit een aanzienlijke daling van de verbruiken..

Inventaris juistheid tot 99%

Inventaris juistheid tot 99%

Vroeger: geen zicht op exacte stocks, weinig stockbeheer.

Nu: Gigasoft.Extended zorgt voor structuur, met een permanente en systematische stocktelling. Dankzij deze combinatie is men héél gestructureerd gaan werken. Overal, in elke stap van het proces, weet men wat, waar en wie met iets bezig is.

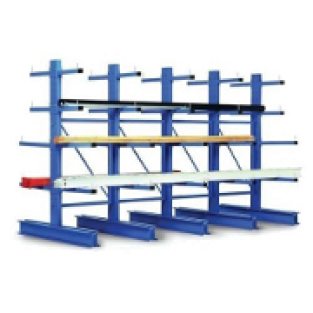

Rekken bevatten enkel volle verpakkingen. Hun barcode wordt gescand met een mobiele scanner.

Ergonomisch werken

Ergonomisch werken

Vroeger: lag alles op de grond of moest uit de rekken gehaald worden. Werken onder stress om de orders afgewerkt te krijgen.

Nu: worden de artikelen op ergonomische hoogte gepresenteerd vanuit de Modula opslagtoren en liggen netjes voorgesorteerd per product, klaar om gepickt te worden.

Maar vooral de gemoedsrust bij het medewerkers valt op. ’s Morgens starten zonder stress omdat ze niet meer tegen een papierberg opkijken. ’s Avonds gaan zij naar huis in de wetenschap dat het werk écht gedaan is. Het “schoffelen” tot 14km/dag is vervangen door een volledige focus op een kwalitatieve werking.

OPSTELLING:

- 1 Modula Lift type ML50D hoogte = 10.500mm met

1 externe werkopening met 2 aflegposities

60 lades 120 mm hoog, belasting 500kg

15 lades 70 mm hoog, belasting 250kg.

- WMS Driver voor aansturing door externe software

- Grafische LED-bar voor indicatie van breedte, diepte en aantal

- Verplaatsbaar bedieningspaneel

- Laserpointer

SOFTWARE:

- Basispakket Gigasoft.Extended

- Bidirectionele koppeling

- Modula automatisch locatiebeheer.

- Gigasoft Mobile met RF-terminals

- Drop-To-Light.

Klik op MAGAZIJNINRICHTING voor een algemeen overzicht