De concessie van D’Ieteren Mail staat in voor de verkoop en het onderhoud van Volkswagen, Audi, Škoda en Seat.

- Plaatsbesparing van méér dan 50% dankzij opslag in liften

- Meer bandenstockage op een kleiner oppervlak dankzij bandenpaternosters

- Stockjuistheid is aanzienlijk verhoogd dankzij checkscanning en maatwerk in de software

- Versnelde logistieke processen en hogere efficiëntie dankzij klantspecifieke ontwikkeling van de software

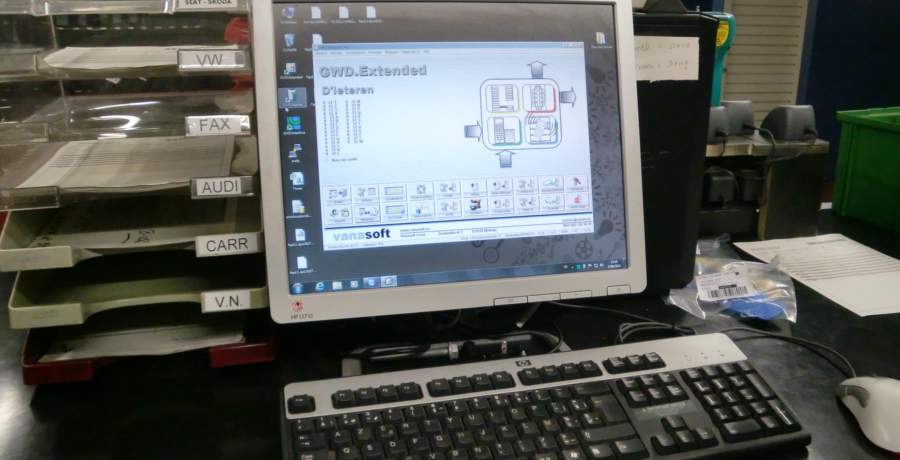

D’Ieteren Mail stapte in 2007 over naar een dynamisch opslagsysteem. De groep realiseerde daarmee een belangrijke plaatsbesparing, maar bijna tegelijkertijd zocht D’Ieteren naar een manier om de volledige stock ook zo optimaal mogelijk te beheren. Na een uitgebreid traject in samenwerking met Vanasoft werd de beheersoftware GWD ontwikkeld. Deze logistieke software is een ontwikkeling specifiek op maat van het in-house DMS-pakket Driver en kent ondertussen ook succesvolle implementaties bij andere concessiehouders binnen de groep.

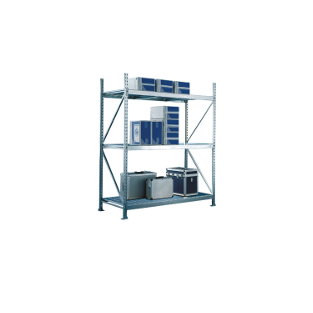

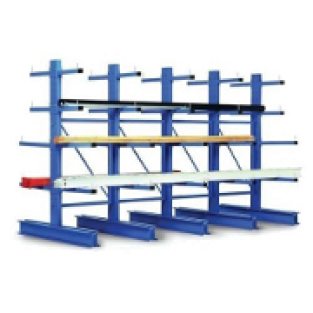

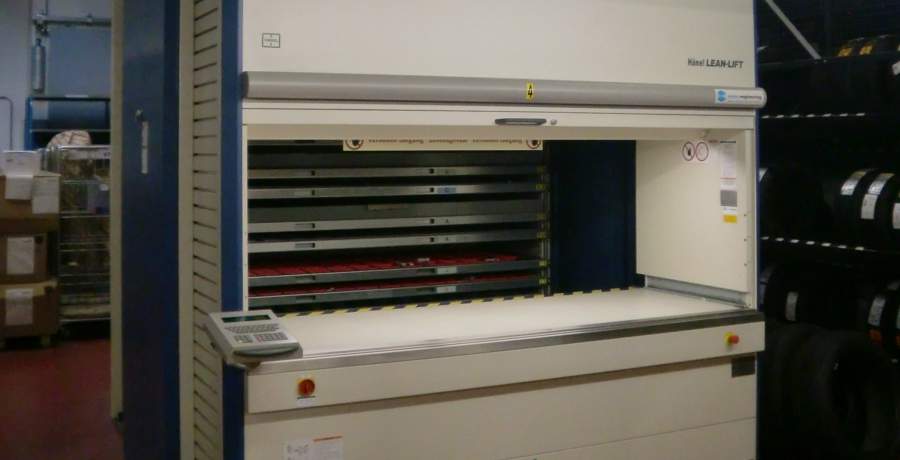

In 2007 besliste concessiehouder D’Ieteren Mail om over te stappen naar een dynamisch opslagsysteem bestaande uit vier stockageliften. Doel van de operatie was om een belangrijke plaatsbesparing door te voeren en alle stockage tot één niveau te brengen. Patrick Sermon, Parts & Accessories Coordinator bij D’Ieteren Mail: “Enkel de carrosserierekken bevinden zich nu nog ondergronds, maar verder is alle stockage op het gelijkvloers voorzien. In vergelijking met vroeger is de bezette vloeroppervlakte meer dan gehalveerd.”

Bij de aanvankelijke implementatie werd de stand-alone software Gigasoft.Automotive voorzien voor het beheer van de stock in zowel liften als rekken. D’Ieteren streeft echter naar perfectie en dus besloot de groep te onderzoeken hoe het beheer verder geoptimaliseerd kon worden. Snelheid en accuraatheid stonden daarbij centraal. Vanasoft, de softwareafdeling van Vanas Engineering, had al langer expertise op dit vlak met eerdere maatwerktoepassingen voor Gigasoft.Maintenance en Gigasoft.Extended.

Software op maat voor versnelde en efficiëntere logistieke flow

Op vraag van D’Ieteren werd het bestaande softwarepakket Gigasoft.Automotive uitgebreid en afgestemd op de werking van Driver. Danny Depecker, Director & COO Vanasoft, legt uit wat aan de koppeling voorafging: “Eerst en vooral was het belangrijk om volledige kennis te verwerven over de functionaliteit van Driver. Op basis van die kennis zijn wij aan de slag gegaan om onze software aan te passen naar Driver en tegelijkertijd de gevraagde logistieke processen te ondersteunen. Dit vergde van onze kant heel wat precisiewerk, maar het was voor ons een zeer mooie kans om de flexibiliteit van onze software en onze mensen aan te tonen.”

Het centrale uitgangspunt in de werking van Driver is dat alle artikelen gekoppeld zijn aan werkorders. De artikelen worden geleverd vanuit het distributiecentrum in Erps-Kwerps en elk artikel heeft een uniek label. Danny Depecker: “Een eerste specifieke aanpassing ligt in de dubbele indeling bij de receptie van goederen. Bestellingen worden aangevraagd in Driver en verzonden naar het magazijn in Erps-Kwerps. Zodra een gevraagde levering klaar is voor verzending, wordt in onze software een lijst van alle goederen gemaakt. Bij de receptie worden de artikelen gescand, waarna de software automatisch een onderscheid maakt tussen stockartikelen en artikelen voor werkvoorbereiding.”

Patrick Sermon licht de bedoeling hiervan toe: “Onderdelen voor direct gebruik worden voorbereid in zogenaamde doorgangen en in een bak geplaatst. Zodra de bak volledig is, wordt deze gescand en weet de software dat de werkorder voltooid is. Met uitzondering van de ultra fast movers worden alle andere onderdelen onmiddellijk in de liften of rekken geplaatst. Op deze manier zijn onze mecaniciens onmiddellijk voorzien van de nodige stukken en verloopt de receptie van goederen veel sneller en efficiënter.”

Snelheid en stockjuistheid liggen hoger

Ook voor pickings werd de werking van de software aangepast en afgestemd op Driver. Bij Gigasoft.Automotive wordt het werkorder afgeboekt van zodra de picking voltooid is. Voor D’Ieteren werd de software zo aangepast dat de werkvoorbereiders picklijsten in de software kunnen aanvullen met extra stukken - ook nadat de eerste picking voltooid is. Pas wanneer de werkorder op de bak gescand is, wordt de stock afgeboekt. Hierdoor worden orderlijnen gebundeld in één werkorder en hoeft er niet telkens een aparte order worden aangemaakt. Ook pickings verlopen voortaan dus sneller. Bij D’Ieteren krijgt picking altijd voorrang op inslag van goederen.

De software maakt het bovendien gemakkelijker om retours te verwerken. Patrick Sermon: “Wanneer na een onderhoud de bak wordt teruggebracht met een ongebruikt wisselstuk, scannen we het artikel en wijst de software de juiste locatie aan waar het artikel moet komen. Het laat ons ook toe om uitleengereedschappen in de liften op te slaan. Elke beweging in het magazijn - of het nu inslag, picking of retour betreft - wordt vooraf gescand om stockfouten te vermijden. Het levert ons een hoge stockjuistheid en veel kostenbesparingen op. Via de historiek in de software kunnen we bovendien de rotatie van elk artikel traceren.”

Voor de scanning van locaties in de liften en rekken gebruikt D’Ieteren de RF-terminal met tien scanners. Wat deze toepassing uniek maakt, is de mogelijkheid om vanuit iedere scanner werkorders te lanceren zonder gebruik te moeten maken van de PC-unit. “De magazijniers kunnen zo op elk moment en vanaf iedere plaats picklijsten oproepen en hun werk voortzetten. Zo vermijden ze onnodige wandelafstanden en wordt er tijd gewonnen.”

TOT 286 BANDEN GESTOCKEERD OP SLECHTS 24 M²

D'Ieteren Mail heeft ook voor hun bandenstockage gezocht naar een optimale oplossing. Ergonomie en plaatsbesparing waren hierin cruciaal. Een oplossing is gevonden dankzij het inzetten van twee bandenpaternosters. Deze twee paternosters kunnen tot 286 banden stockeren. Met behulp van een handige aansturing draait de gewenste gondel tot aan de werkopening. Deze bandenpaternosters bereiken een hoogte van 4.500 mm en bevatten elk negen gondels van 5.000 nuttige breedte. Het locatiebeheer van de banden kan eveneens door dezelfde software GWD beheerd worden, waardoor zoektochten naar banden niet meer voorvallen.

Gigasoft WMS D’Ieteren: specifieke toepassing groeit uit tot volwaardige beheersoftware

Het uitgebreide maatwerk en de specifieke koppeling met Driver leidde uiteindelijk tot de ontwikkeling van Gigasoft WMS D’Ieteren (GWD). De toepassing is in die mate specifiek dat de software als een volwaardig pakket wordt beschouwd. Danny Depecker: “GWD is het resultaat van een intensieve wisselwerking tussen Vanasoft en D’ieteren. Een uitwisseling van kennis en best practices over het gebruik van Driver enerzijds en anderzijds onze uitgebreide expertise op het vlak van software development. Dankzij de ‘succes story’ van wat aanvankelijk gold als een pilootproject bij D’Ieteren Mail, zijn we erin geslaagd draagvlak te creëren binnen de volledige groep.” Patrick Sermon beaamt: “Tegen 2018 wil D’Ieteren Auto het aantal eigen concessies opdrijven naar tien, waarvan zes grotere filialen. Een aantal bestaande concessies zijn reeds voorzien van GWD, maar de bedoeling is om op termijn de volledige groep uit te rusten.”

Opstelling

Hardware:

4 Stockageliften van 5 meter hoogte voorzien van:

2 Bandenpaternosters:

- Hoogte: 4,5 m

- Breedte: 5 m

- Aantal gondels: 9

- Belasting per gondel: 250 kg

- Diameter banden: tot 700 mm

Software:

- Uni-directionele koppeling met Driver

- Gigasoft WMS D’Ieteren (GWD)

- Automatisch locatiebeheer

- Module Checkscanning

- Module Label Printing

- Module Mobile

- Batch Picking

Voordelen

- Plaatsbesparing van meer dan 50% dankzij opslag in liften

- Meer bandenstockage op een kleiner oppervlak dankzij bandenpaternosters

- Stockjuistheid is aanzienlijk verhoogd dankzij checkscanning en maatwerk in de software

- Versnelde logistieke processen en hogere efficiëntie dankzij klantspecifieke ontwikkeling van de software

Voor een algemeen overzicht MAGAZIJNINRICHTING: klik HIER

Projecten gerealiseerd in juni 2007 en december 2007.