Bus Industrial Tools werd in 1957 opgericht als groothandel in de gereedschap. Ondertussen groeide Bus uit tot totaalleverancier voor de on/offshore metaal- en industriesector in Nederland. Ze bieden een brede waaier aan gereedschappen, tools voor las- en snijtechnieken en totaaloplossingen in de techniek. Daarnaast zet Bus ook in op maatwerk, onderhoud en verhuur van materiaal.

- U bevindt zich hier:

- Vanas Engineering

- Referenties

- BUS INDUSTRIAL TOOLS

Totaaloplossing voor logistiek centrum in Zwolle

Om de logistieke efficiëntie te verhogen, besloot Bus Industrial Tools om zijn opslag van materiaal te centraliseren. In 2016 bouwden ze daarom een nieuw logistiek centrum in Zwolle. Hier zouden alle materialen verzameld worden zodat er in de aparte vestigingen geen grote voorraad moet liggen.

De orders die voor 16uur besteld zijn, worden de volgende dag geleverd bij de klant. Om dit te kunnen realiseren, werd er meteen gezocht naar mogelijkheden om hun nieuw magazijn deels te automatiseren. Uiteindelijk koos Bus voor een totaaloplossing waarbij rollenbanen, verticale liften en traditionele rekken en ladenkasten werden gecombineerd. Dit deden ze in samenwerking met Vanas Engineering.

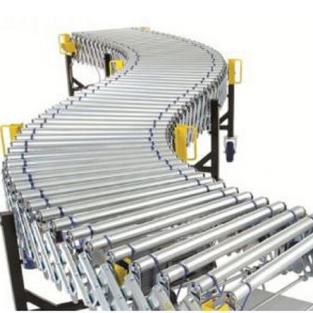

Om het proces van orderpicking en aanvulling van materiaal zo efficiënt mogelijk te laten verlopen, zijn er rollenbanen en continue liften geplaatst om de bakken tot bij de medewerkers te brengen. Zo wordt er tijd bespaard en moeten de werknemers geen onnodig lange afstanden afleggen. De bakken worden over het transportsysteem automatisch naar de juiste zones geleid. Het transportsysteem wordt zowel voor de in- als outbound gebruikt.

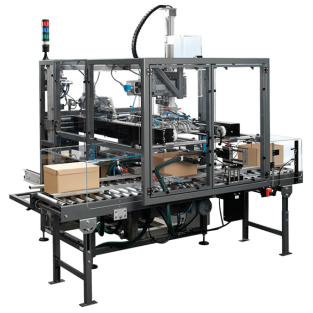

Het in- en outboundproces lopen dus door elkaar. Omdat Bus alsmaar groeide, werd het in- en outbound proces opnieuw uit elkaar getrokken in een tweede fase. Om het proces te optimaliseren werd er een mezzanine gebouwd met continue liften en een extra stuk rollenbaan. Op de mezzanine worden de goederen ontvangen en verdeeld over de inboundbakken. Deze gaan via de continue liften en rollenbanen naar de juiste zones om aangevuld te worden. De lege bakken gaan opnieuw naar boven via de continue lift. De outboundbakken gaan met de rollenbanen langs alle pickingzones en eindigen uiteindelijk bij zes verpakkingsstraten. Daar worden de outboundbakken automatisch verdeeld naar de juiste verpakkingszone.

Om het kleine materiaal op een zo klein mogelijk grondoppervlak te stockeren, werden er in het magazijn 4 Modula liften geplaatst van 10 meter hoog. Dit is niet alleen plaats besparend, maar de picking verloopt veel sneller dan wanneer ze manueel de producten uit rekken moeten halen. Dankzij de vier liften is er maar 1 medewerker nodig om de materialen te verzamelen. De Modula liften werken ook met een systeem waarbij een nieuwe plateau met materiaal al klaar staat terwijl ze in de eerste schuif aan het picken zijn. Zo kan het proces dubbel zo snel lopen en kunnen er tot 400 orderlijnen per magazijnier per uur bereikt worden.

Dankzij de Modula liften, die bestuurd worden met de software Gigasoft.Extended van Vanas Engineering, zullen er weinig fouten gemaakt worden. Zo wijst een laserpointer in de Modula liften steeds aan welk product moet verzameld worden. Dankzij het pick-to-lightsysteem wordt daarna de bak aangeduid waarin dat product moet gelegd worden. Wanneer alle nodige producten verzameld zijn, springt het licht op groen en kan de bak naar de volgende zones. Op een LED strip boven de plateaus in de Modula lift verschijnt ook of een product moet gepickt of aangevuld worden. Met een simpele aanduiding van ‘in’ en ‘out’ kan er zo op gelijktijdig aangevuld en verzameld worden. Door dit proces is het bijna onmogelijk om fouten te maken.

Dankzij de Modula liften, die bestuurd worden met de software Gigasoft.Extended van Vanas Engineering, zullen er weinig fouten gemaakt worden. Zo wijst een laserpointer in de Modula liften steeds aan welk product moet verzameld worden. Dankzij het pick-to-lightsysteem wordt daarna de bak aangeduid waarin dat product moet gelegd worden. Wanneer alle nodige producten verzameld zijn, springt het licht op groen en kan de bak naar de volgende zones. Op een LED strip boven de plateaus in de Modula lift verschijnt ook of een product moet gepickt of aangevuld worden. Met een simpele aanduiding van ‘in’ en ‘out’ kan er zo op gelijktijdig aangevuld en verzameld worden. Door dit proces is het bijna onmogelijk om fouten te maken.

Om nog efficiënter te werken, wordt er gewerkt met batch picking. De bakken worden per 5 verwerkt aan de lift. Wanneer een bepaalde plateau aangeboden wordt, kan het zijn dat deze producten bevat voor meerder bakken. Omdat er 5 bakken tegelijk verwerkt kunnen worden, hoeft de schuif niet onnodig teruggestuurd en opnieuw opgeroepen worden. Zo kunnen de orders nog efficiënter en sneller verwerkt worden.

De grotere materialen en ugly’s worden gestockeerd in legbordrekken en palletstellingen van META. Deze worden deels in bakken vervoerd en deels manueel verzameld omdat ze te groot zijn voor de bakken op de rollenbanen. De ontvlambare producten worden op rekken opgeslagen in een deel van het magazijn dat afgesloten kan worden bij brand. De kleinste reserve onderdelen die vaak over de toonbank gaan, liggen dan weer vooraan in de showroom opgeslagen in ladenkasten van Lista.

Omdat Bus Industrial Tools de efficiëntie van de Modula liften in combinatie met de rollenbanen ervaren heeft, hebben ze al ruimte voorzien voor extra liften om nog meer materiaal te kunnen stockeren en hun proces nog vlotter te laten verlopen.

Plaatsbesparing:

Plaatsbesparing:

De 4 liften van Modula nemen amper 66,5m² grondoppervlak in beslag. Maar dankzij hun hoogte van 10 meter kunnen er 20.000 locaties met diverse producten verwerkt worden in de liften.

Dankzij de mezzanine en de liften voor de rollenbanen worden de inbound goederen boven ontvangen. Hierdoor moet er geen extra grondoppervlak voorzien worden op de begane grond.

Snelheid:

Snelheid:

Door de externe werkopening kan het systeem al een tweede lade klaarzetten als de medewerker nog aan het picken is. Dan kunnen ze snel van lade wisselen en kan er dubbel zo snel gewerkt worden. In piekmomenten kan een medewerker tot 400 lijnen per uur verwerken aan de liften.

0% fouten:

Er worden geen fouten meer gemaakt door de extra hulpmiddelen zoals de laser pointer, de LEDbar en het pick-to-light systeem.

Stofarm:

De producten blijven netjes opgeborgen in de liften en dienen niet meer afgestoft te worden.

Administratie:

Alle manipulaties worden real-time teruggekoppeld. Gigasoft.Extended, die gekoppeld is aan het overkoepelend WMS van Actemium, zorgt voor het complete beheer binnen de liftzone.

Ergonomie:

Ergonomie:

De producten worden steeds op een ergonomische hoogte aangeboden in de liften en rollenbanden. Bovendien moeten de werknemers geen onnodige afstanden afleggen omdat de bakken tot aan hun zone gebracht worden dankzij de rollenbanen.

OPSTELLING:

- 4 Modula liften van 10 meter hoog

- Elke lift voorzien van dubbele externe werkpost

- Elke lift voorzien van een grafische LEDbar en verplaatsbaar bedieningspaneel

- Elke lift voorzien van laserpointer

- Pick-to-light systeem

- Rollenbaansysteem

- 2 continue liften

- Legbordstellingen

- palletstellingen

- LISTA ladenkasten

SOFTWARE:

- Gigasoft.extended koppeling met WMS van Actemium

- Module automatisch locatiebeheer

Ontdek hier al onze oplossingen voor magazijninrichting.

Wilt u een persoonlijk advies

of een offerte aanvragen?

Haal maximaal voordeel uit uw opslagsysteem met onze op maat gemaakte software