Dans le centre de distribution d'UniPharma de 8 500 m², environ 4 millions de colis sont traités chaque année. L'entreprise continue de croître, ce qui signifie que le nombre de commandes augmente également. Cela rend la vitesse dans l'entrepôt très importante.

- U bevindt zich hier:

- Vanas Engineering

- Références

- UniPharma

Flux rapide et efficace des colis

UniPharma a grandi en B2B et B2C au cours des 5 dernières années. Ils sont en constante expansion pour suivre cette croissance. À un certain moment certains problèmes logistiques sont survenus. Le service d'emballage n'a pas pu suivre la vitesse des préparateurs, le flux des colis n'était pas efficace et des processus de travail clairs étaient nécessaires.

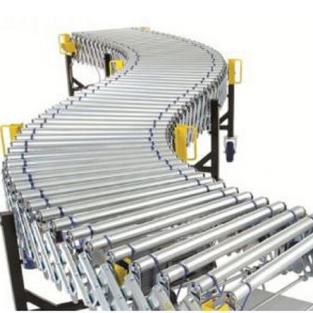

Pour résoudre ces problèmes, ils ont choisi une combinaison de convoyeurs à rouleaux, un monteur de boîtes et un ferme-boîtes pour optimiser la zone d'emballage. Le monteur de boîtes s'occupe de l'approvisionnement des boîtes vides. Chaque boîte est fournie avec un code-barres unique. Le convoyeur à rouleaux amène les boîtes vides vers les différentes tables d'emballage Là, les boîtes sont liées à une commande. Les boîtes passent ensuite par le convoyeur à rouleaux vers le ferme-boîtes. Cela réduit la hauteur de la boîte de sorte que le matériau de remplissage n'est plus nécessaire. Cela permet d'économiser 100.000 euros en matériau de remplissage. La boîte est ensuite fournie avec un couvercle et le code-barres est à nouveau scanné pour ajouter l'étiquette d'expédition correcte.

Dans le passé, 14 employés étaient nécessaires dans le département emballage. Grâce au nouveau système, seuls 9 employés sont nécessaires. Les 5 autres employés peuvent désormais être déployés ailleurs dans l'entrepôt où du personnel était nécessaire.

UniPharma continue de se développer et se tourne vers l'avenir. En collaboration avec UniPharma, Vanas cherche déjà à réaliser la prochaine optimisation afin que le transport interne puisse fonctionner plus efficacement. Entre-temps, il a également été prouvé que l'investissement se rentabilisait rapidement.

Vitesse

Vitesse

Les mouvements des boîtes sont automatisées grâce au système de transport interne. Ainsi, les employés ne perdent pas de temps à se déplacer. De plus, le ferme-boîtes gagne également du temps. Cela coupe les boîtes à la taille, de sorte qu'aucun temps ne doit être passé à remplir les boîtes avec du matériel d'emballage.

Ergonomie

Les boîtes sont proposées à hauteur ergonomique par les convoyeurs à rouleaux. De plus, les employés n'ont pas à parcourir de distances supplémentaires car les mouvements dans la zone d'emballage sont automatisés.

Économique

Économique

Le nouveau système de transport interne a prouvé que l'investissement se rentabilisait rapidement. De plus, 100.000 euros peuvent être économisés en matériau de remplissage par le scelleur de caisses.

Les frais de personnel sont également économisés. Le nombre d'employés requis pour le service emballage a été réduit. Les 5 employés qui travaillaient au département emballage peuvent désormais être déployés là où il y avait une pénurie de personnel. Le personnel peut donc être déployé plus efficacement.

OMODA Tri automatique et gestion des flux logistiques

SUNNY EUROPE & OYAYA Automatisation du magasin de distribution pour les activités E-Commerce

Vous désirez un rendez-vous ou un devis ?

Profitez maximalement de votre système de stockage avec notre logiciel, fait sur mesure